Des capacités de production adaptées à vos besoins spécifiques

Fonderie Boisson dispose des moyens de production et des compétences humaines pour une production adaptée à chaque besoin spécifique.

Process de fabrication

-

Fusion

Notre processus de fusion repose sur des moyens modernes et respectueux de l’environnement : des fours électriques à induction, comprenant 2 fours de fusion d’une capacité de 1.2 tonne et 1.6 tonne et un four de coulée automatique de 2 tonnes, garantissant une alimentation continue de la chaîne de moulage et un respect de la température de coulée à +/- 5 degrés. -

Moulage sable

Nous sommes leaders sur notre marché grâce à notre technologie innovante de moulage vertical Disamatic, combinée à une coulée automatisée du métal, adaptée à la série, garantissant des pièces de haute qualité dans des délais compétitifs.

Grâce à notre processus de moulage main à prise chimique, nous sommes en mesure de produire également des prototypes ou pièces en petites séries.

-

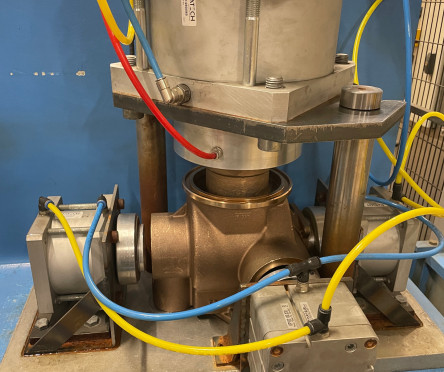

Contrôle

Nous mettons en place plusieurs contrôles pour garantir la qualité de nos produits : contrôle de l’alliage à chaque coulée grâce au spectromètre, analyse régulière du sable de moulage par notre laboratoire, vérification de la santé matière de chaque série de pièces coulées par contrôle destructif, et contrôle unitaire de chaque pièce produite avant expédition.

Les alliages cuivreux utilisés par Fonderie Boisson

| Eléments + Symbole |

CuSn5Zn5Pb2 (CB499K) UBA |

CuSn5Zn5Pb5 (CB491K) |

CuSn10 (CB480K) |

CuSn11Pb2 (CB482K) |

CuSn12 (CB483K) |

CuZn25Al5Mn4Fe3 (CB762S) |

CuZn39Pb1Al (CB754S) |

CUPRO- |

Bronze au Bismuth (C89833) |

CuSn4Zn2PS Lead free |

|---|---|---|---|---|---|---|---|---|---|---|

| Cuivre / Copper / Cu | 84 % – 88 % | 83 % – 87 % | 88 % –90 % | 83,5 % – 87 % | 85 % – 88,5 % | 60 % – 66 % | 58 % – 62 % | >78 % | 86 % – 91 % | 90,0 % - 96,0 % |

| Etain / Tin / Sn | 4 % – 6 % | 4 % – 6 % | 9 % – 11 % | 10.5% –12,5% | 11 % – 13 % | 0,2 maxi | 1 % maxi | - | 4 % – 6 % | 3 % – 5 % |

| Plomb / Lead / Pb | 0.2% - 3 % | 4 % – 6 % | 1.0 % maxi | 0,7 % – 2,5 % | 0,7 % maxi | 0,2 maxi | 0,5 % – 2,4 % | - | 0.09% maxi | 0.2% maxi |

| Zinc / Zn | 4 % – 6 % | 4 % – 6 % | 0,5 % maxi | 2 % maxi | 0,5 % maxi | reste | reste | - | 2 % – 6 % | 1 % – 3 % |

| Fer / Iron / Fe | 0,3 % maxi | 0,3 % maxi | 0,2 % maxi | 0,2 % maxi | 0,2 % maxi | 1,5 % – 3,5 % | 0,7 % maxi | 3 % - 5 % | 0.3% maxi | 0,3% maxi |

| Nickel / Ni | 0,1% - 0.6% | 2 % maxi | 2 % maxi | 2 % maxi | 2 % maxi | 2,7 maxi | 1 % maxi | 3 % – 5 % | 1% maxi | 0,3% maxi |

| Soufre / Sulphur / S | 0,04 % maxi | 0,1 % maxi | 0,05 % maxi | 0,08 % maxi | 0,05 % maxi | - | - | - | 0.08% maxi | 0,2% - 0,6% |

| Phosphore / Phosphorus /P | 0,04 % maxi | 0,10 % maxi | 0,2 % maxi | 0,4 % maxi | 0,6 % maxi | 0,02 maxi | 0,02 % maxi | - | 0.05% maxi | 0,01% - 0,1% |

| Aluminium / Ai | 0.02 % maxi | 0,01 % maxi | 0,01 % maxi | 0,01 % maxi | 0,01 % maxi | 4 % – 7 % | 0,1 % – 0,8 % | 10 % – 11,5 % | 0.005% maxi | 0,02 % maxi |

| Silicium / Si | 0.02 % maxi | 0,01 % maxi | 0,02 % maxi | 0,01 % maxi | 0,01 % maxi | 0,08 maxi | 0,05 % maxi | - | 0.005% maxi | 0,02 % maxi |

| Bismuth / Bi | - | - | - | - | - | - | - | - | 1.7% - 2.7% | - |

| Antimoine / Antimony / Sb | 0,1 % maxi | 0,25 % maxi | 0,2 % maxi | 0,2 % maxi | 0,15 % maxi | 0,03 maxi | - | - | 0,25% maxi | 0,1% maxi |

| Arsenic / As | - | - | - | - | - | - | - | - | - | - |

| Manganese / Mn | - | - | 0,1 maxi | 0,2 maxi | 0,2 % maxi | 3% – 5 % | 0,5 % maxi | 3,5 maxi | - | - |

La méthode de la fonderie

Devis détaillé

Nous débutons par l’établissement d’un devis détaillé, prenant en compte les spécifications et exigences du client.

Revue de plan

Une fois le devis accepté, nous procédons à une revue détaillée des plans pour garantir une compréhension claire et précise des besoins du client.

Création de l’outillage

Nous entamons ensuite la création de l'outillage nécessaire, comprenant la boîte à noyau, la plaque modèle, l'outillage de presse, l'outillage d'usinage et l'outillage de test d'étanchéité. Chaque étape est validée en 3D par le client pour assurer une parfaite adéquation avec ses attentes.

Réalisation de pièces type

Une fois l’outillage validé, nous procédons à la réalisation de pièces types pour confirmer la conformité aux spécifications et pour les tests initiaux.

Qualification PPAP

Nous nous engageons à respecter les normes les plus strictes en matière de qualité en réalisant une qualification PPAP (Production Part Approval Process), assurant ainsi la conformité totale de nos pièces avec les exigences du client.

Production en série

Enfin, une fois toutes les étapes validées, nous lançons la production en série, tout en maintenant une surveillance constante pour garantir une qualité constante tout au long du processus.

Quelques exemples de pièces fabriquées par Fonderie Boisson

-

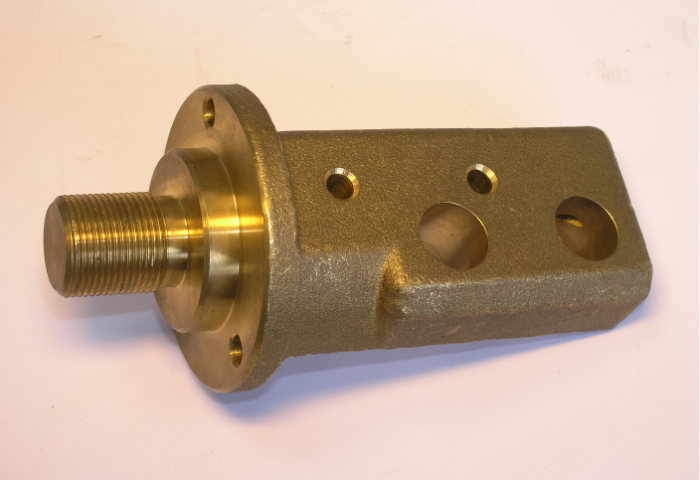

Électricité

Broche électrique -

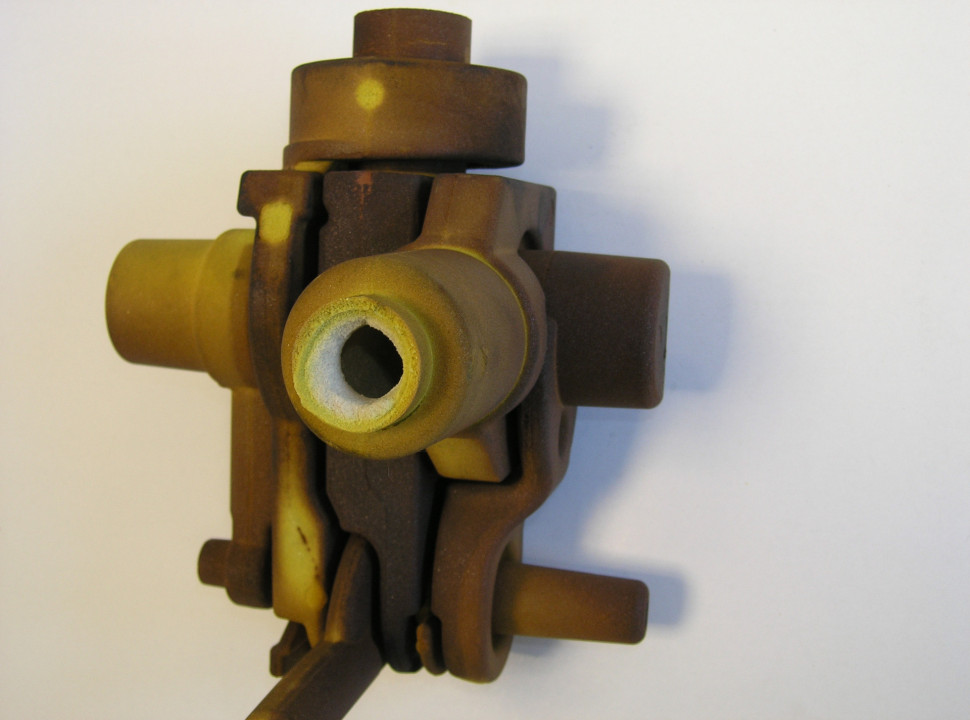

Traitement eau

Traitement de l’eau -

Incendie

Prise incendie